Мануфактура Jaeger-LeCoultre

Из окон мануфактуры Jaeger-LeCoultre открывается такой вид, что совершенно непонятно как ее сотрудники находят в себе силы трудиться. С одной стороны озеро Жу манит своими прозрачными водами, а со всех остальных сторон — живописные горы, лесами спускающиеся в одноименную долину. Впрочем, подобными вопросами задаются только приезжие, а в цехах кипит работа.

Jaeger-LeCoultre — одна из крупнейших мануфактур в Швейцарии. Ее штат насчитывает 1200 человек, причем 1100 из них заняты на производстве. Для того, чтобы разместить такое количество людей, компании пришлось пристроить к историческому зданию несколько современных корпусов и оборудовать перед ними парковку, размер которой служит лучшим подтверждением озвученным выше цифрам.

Рабочих здесь так много потому что компания производит почти все компоненты своих часов самостоятельно. Исключение составляют лишь уникальные случаи, когда марка использует нетрадиционные декоративные техники и привлекает к сотрудничеству редких специалистов, которых нет смысла держать в штате.

Участие подобных мастеров потребовалось, к примеру, для создания новых версий Master Calendar с циферблатами, сделанными из метеорита.

Производственный процесс на мануфактуре организован типично и каких-то особых пояснений не требует. Стоит лишь отметить, что все детали, которые компания когда-либо производила, легко восстанавливаются благодаря тому, что Jaeger-LeCoultre бережно хранит на своих складах инструменты, чертежи и формы необходимые для их воссоздания.

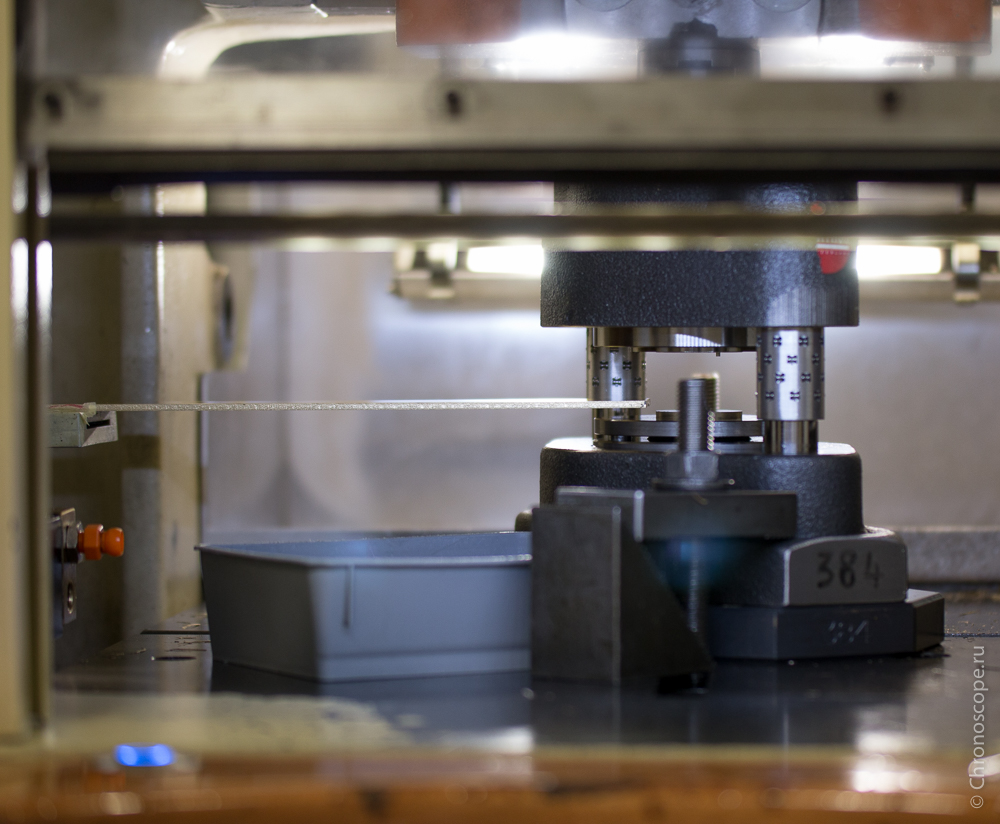

Впрочем, есть в работе марки и свои особенности. При закрепке рубиновых камней в анкерной вилке, мастера Jaeger-LeCoultre используют традиционный, многими уже забытый материал — экскременты бабочки. На это ретроградство у них есть причина — натуральный шеллак, в отличие от современных синтетических материалов, можно расплавлять до 4 раз, а это значит, что и рубины в вилке можно установить точнее просто подогрев вилку.

Ценность таких свойств шеллака осознается в полной мере, когда видишь насколько это мелкая работа — установка камней. Кстати, обычно ей занимаются девушки, женская психика выдерживает такой труд, а мужчина через некоторое время ломается.

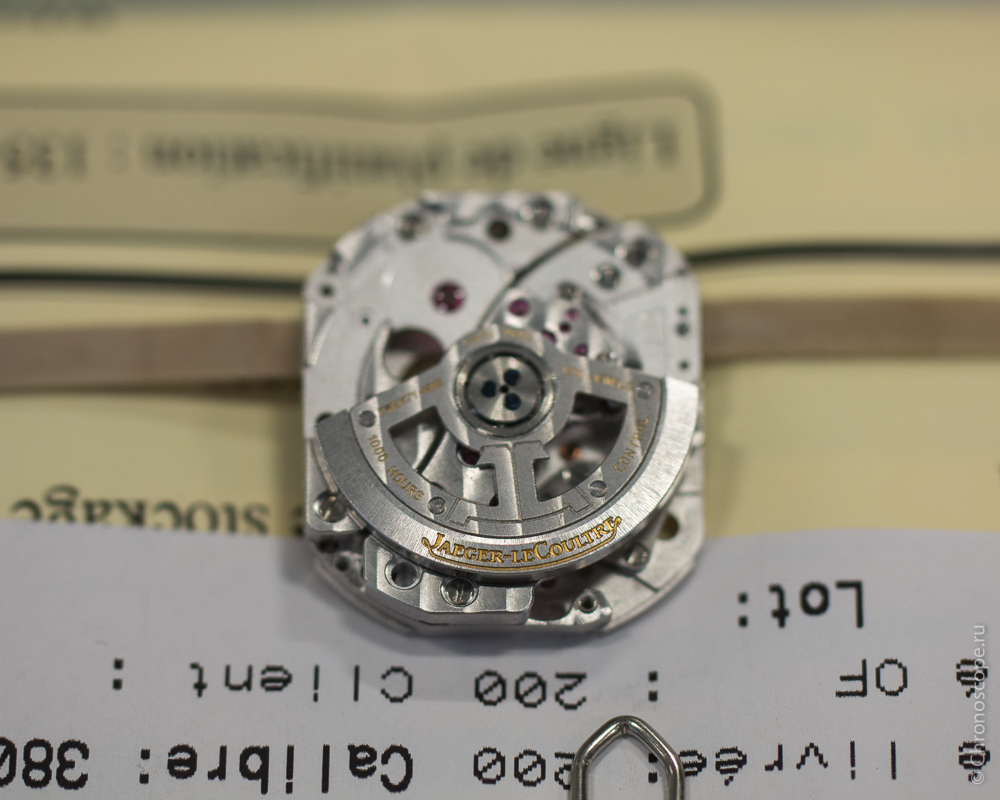

Гордость марки составляет отдел декоративной обработки механизмов. В большинстве своем все операции выполняются машинным или полумашинным способом, это позволяет компании выпускать красивые калибры, сохраняя промышленный масштаб производства. Однако финишная отделка всегда производится вручную.

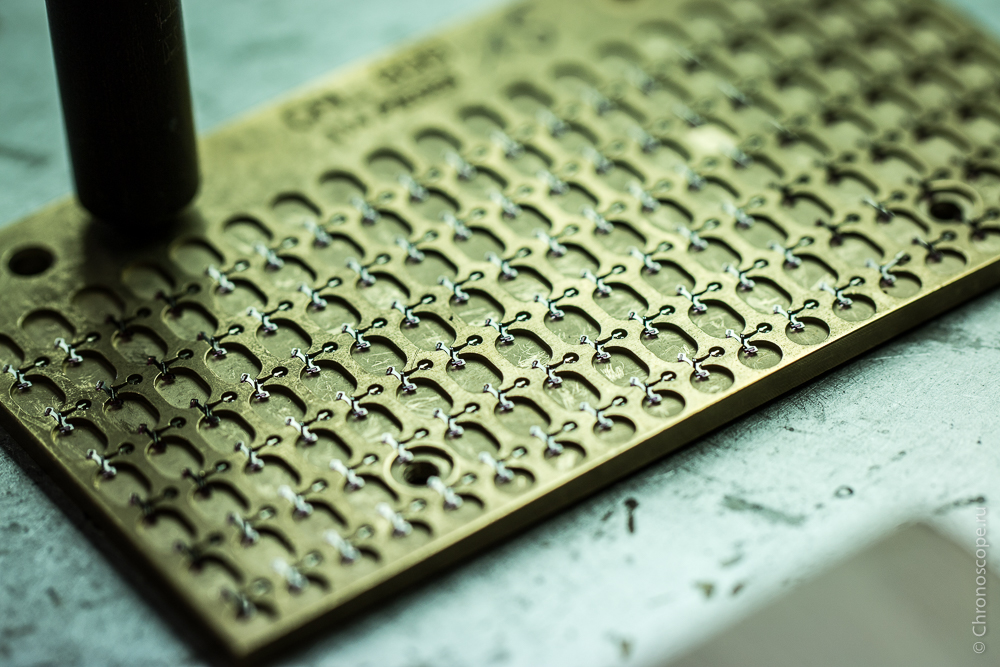

А вот пример полностью ручного труда: на снимке ниже запечатлен мост, отделанный в технике martelés à la main. Ее особенность заключается в том, что мастер с помощью долотца выбивает в металле сотни небольших углублений. Такой декор компания использовала в часах серии Hybris Artistica.

В компании есть свои ювелиры. Они украшают драгоценными камнями корпуса серийных моделей и создают декоративные элементы для уникальных часов. Мы, например, застали момент создания бриллиантовой крышки часов, которые будут представлены в сентябре, во время Венецианского кинофестиваля, проводящегося при поддержке Jaeger-LeCoultre.

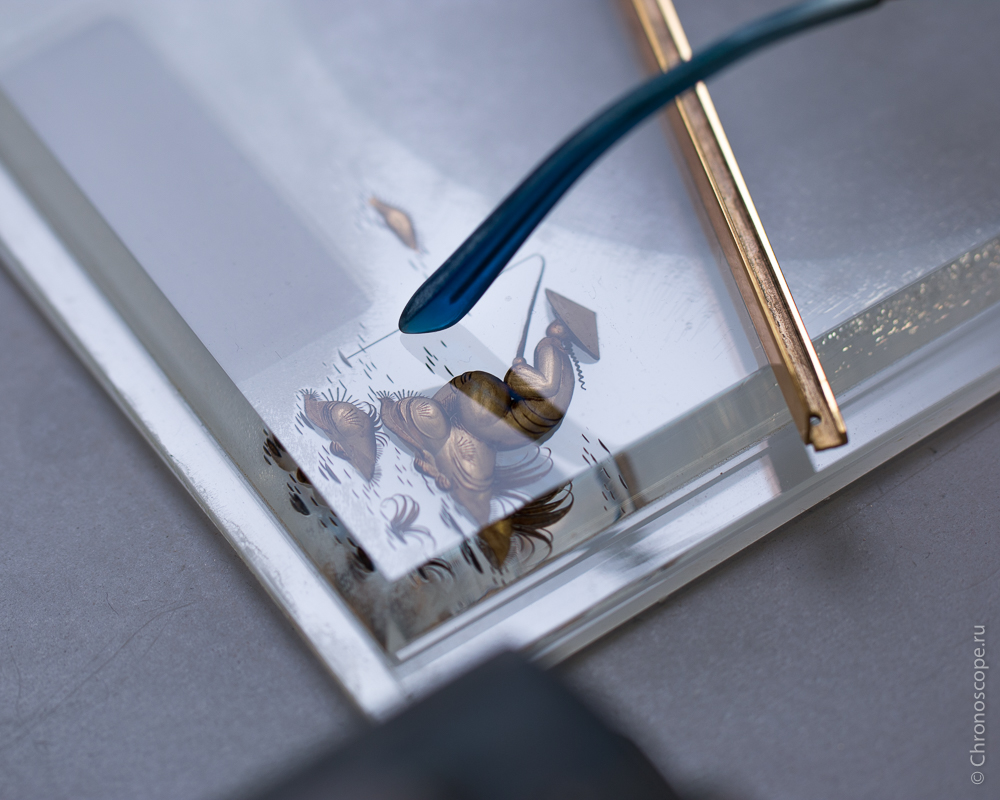

Еще одна важная часть мануфактуры — это собственная команда эмальеров. Она была создана в 1994 году энтузиастом из числа мастеров компании. Он и его коллеги всему научились сами, освоили основные техники и выдрессировали свои руки так, что те послушно выводят тончайшие, едва уловимые взглядом линии, складывая из них на весьма ограниченном пространстве сложнейшие, насыщенные деталями миниатюры.

Рассказ о Jaeger-LeCoultre оказался бы неполным, если бы мы не упомянули о подразделении, занимающемся изготовлением настольных часов Atmos. Когда попадаешь в его стены, то в первую очередь видишь стройные ряды «атмосов», а первое что понимаешь — это то, насколько велик объем настольных часов, выпущенных компанией и каким они пользуются спросом. От них буквально ломятся полки: здесь их не только собирают, но еще реставрируют и производят сервисное обслуживание. Тут стоят как модели последних лет, так и антикварные часы, выпущенные в 1930-х годах и в более позднее время.

Так выглядят Atmos в разобранном состоянии. На нижнем снимке запечатлена капсула, приводящая механизм в движение. Внутрь нее закачивается газ, который расширяется и сжимается в зависимости от колебаний температуры. Вместе с этим расширяется и сжимается капсула, а это ее свойство используется для завода пружины. Изменения температуры в 1 градус достаточно для того, чтобы часы могли работать два дня.

Ну и чтобы вы, наконец, насладились видом часов, публикуем фотографии из ателье мастера Кристиана Лорана, занимающегося производством сложных механизмов. Под началом Лорана находится команда часовщиков, а он сам распределяет между ними задания, контролирует сборку и дает оперативные консультации своим подопечным. Один человек в этом ателье собирает одни часы целиком — работа сложнейшая и даже хорошему мастеру без опытного наставника бывает сложно.

Люди, которые здесь трудятся, знают как добиться идеального звучания от репетира, устанавливают цилиндрические спирали внутрь двухосных турбийонов и справляются со сборкой часов уровня Grand Complication.

Это элита мануфактуры, поэтому их и выделили в отдельное ателье, где они в спокойной и тихой обстановке делают часы, от которых невозможно оторвать взгляда.

Текст: Chronoscope.ru

www.jaeger-lecoultre.com

|

|