Breitling Chronometrie

В сентябре нам удалось побывать с экскурсией на предприятии Breitling Chronometrie, эта фабрика, расположенная в городке Ла-Шо-де-Фон, производит компоненты механизмов, собирает мануфактурные и немануфактурные калибры, здесь же на свет появляются готовые Breitling. Отчет о поездке посвящен устройству фабрики и ее подходу к созданию часов. Изнутри она представляет собой весьма любопытное зрелище.

Breitling Chronometrie специализируется на выпуске хронографов. То же самое можно сказать и о компании в целом — из 140 000 тысяч часов, выпускаемых маркой ежегодно, доля хронографов составляет больше половины. Так сложилось исторически, ведь именно Breitling создала первый хронограф с независимой кнопкой, да и классический двухкнопочник, которым сегодня все пользуются — тоже ее заслуга.

Концентрация марки на часах этого типа обусловлена еще и тем, что она десятилетиями снабжает инструментами пилотов, которые до появления более продвинутых систем навигации ориентировались в пространстве с помощью часов и чаще всего этими часами были хронографы.

Жизнь Breitling настолько тесно связана с самолетами, что она даже производственную культуру позаимствовала у авиационной промышленности, особенно в части контроля качества выпускаемой продукции.

Перед тем как заново начать самостоятельное производство механизмов, компания в 2007 году привела фабрику Breitling Chronometrie в новое состояние — она сделала из нее полностью герметичное здание, в котором поддерживается постоянный уровень влажности и температуры, а пыль убирается автоматически (в сборочных цехах создаётся избыточное давление, и при открывании дверей пыль из них выталкивается в коридор). Работники Breitling Chronometrie небезновательно шутят, что в Breitling своя атмосфера.

Breitling делает здесь не только часы, но и оборудование для их производства, а также все сопутствующее этому процессу: от лотков, в которых детали часов путешествуют по цехам, до смазки механизмов.

Такой уровень самостоятельности дорогого стоит. Взять хотя бы смазочные масла. Покупать их на стороне проще и дешевле, особенно если учесть, что одного литра масла, которым смазывается спусковой механизм, достаточно для удовлетворения потребностей всей швейцарской часовой промышленности в течение года. Но мануфактура предпочитает делать все сама, чтобы отвечать за качество, поэтому у нее есть специалисты, занимающиеся созданием масел и разработкой оптимальных способов смазки.

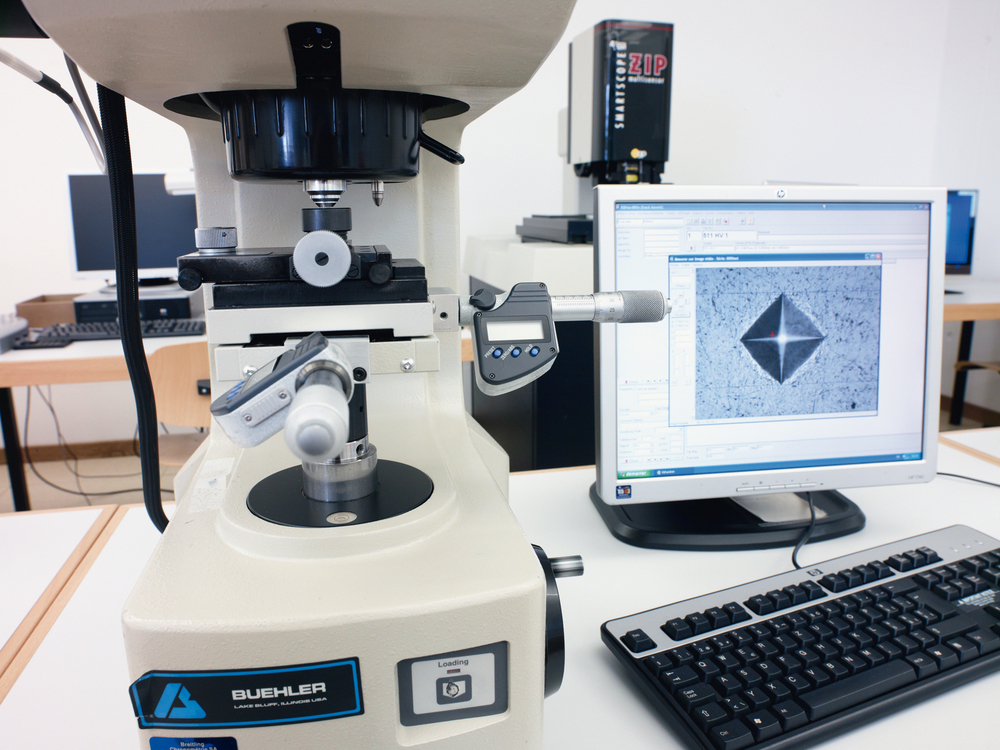

Breitling Chronometrie — удел не одних только часовщиков, в ее штате есть еще математики и физики, занимающиеся моделированием работы механизмов и проводящие физические испытания калибров. Сам по себе, как физический концепт, механизм не сложен, но в реальности трудно добиться от него идеальной работы и Breitling постоянно ищет возможности усовершенствования механики. Для этих целей создана лаборатория с точнейшими сенсорами, высокоскоростными камерами, мощными микроскопами, позволяющими проникнуть вглубь процессов, происходящих в часах. Ее специалисты изучают даже такие детали, как микроскопические колебания стрелки хронографа, возникающие в момент ее остановки.

Многие компании подобными вещами даже не интересуются, но по словам вице-президента марки Жана-Поля Жирардена, для Breitling важны даже тактильные ощущения, возникающие в момент нажатия кнопки хронографа. «Как в Mercedes-Benz уделяют внимание тому, как закрываются двери их автомобилей, так и мы делаем все, чтобы у хронографов Breitling был свой неповторимый клик», — говорит Жирарден.

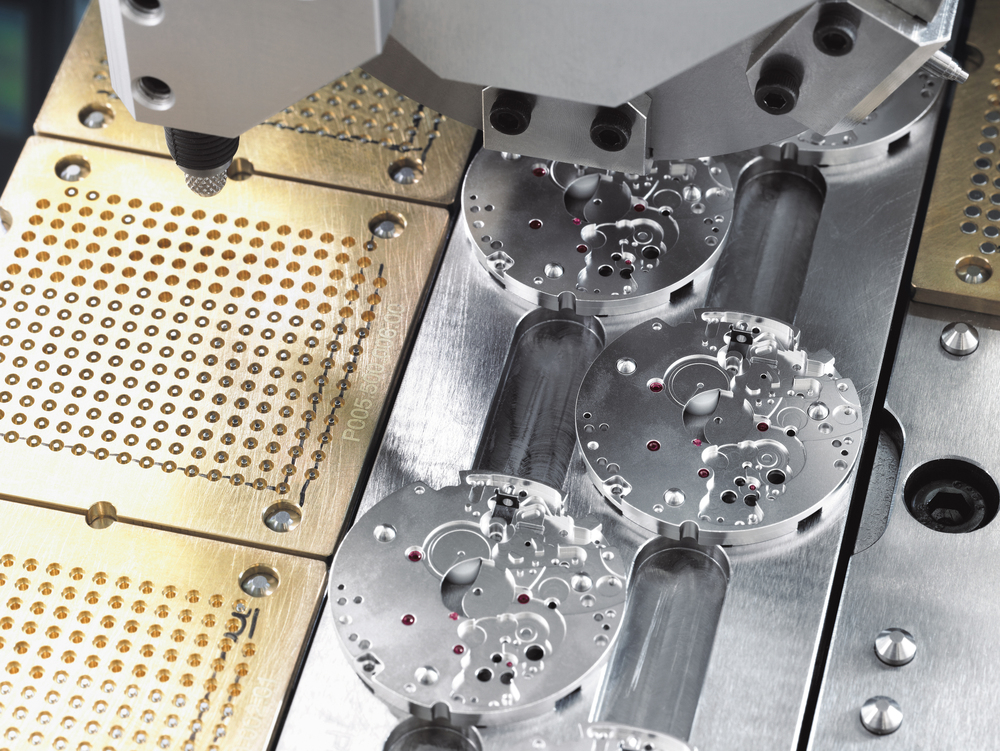

Интересно, что с появлением мануфактуры Breitling пришлось заново учиться производству часов, ведь до этого она занималась только их сборкой. Училась компания по современной программе. Во время прогулки по цехам, создается ощущение, что ее владельцы хотели создать максимально автоматизированное производство. Особенно впечатляет цех, в котором изготавливаются платины механизмов — он представляет собой единую цепочку из 32 ЧПУ-станков Fleury (каждый из них стоит около 1 млн швейцарских франков). В первый станок помещается болванка, а последний выдает готовую деталь. На мощностях Breitling Chronometrie выпускаются почти все компоненты механизмов (исключая камни и спирали), вплоть до балансовых колес, которые лазерным станком вырезаются из цельных медно-бериллиевых прутьев.

Помимо мануфактурных калибров (в 2004 году началась разработка первого собственного хронографа, а в 2009 году он появился на свет), здесь собирают механизмы на базе стороннего эбоше. Все, что появляется извне, проходит строжайший контроль качества. Специалисты проверяют правильное положение каждого из пяти десятков технологических отверстий в платинах, следят за эстетикой деталей. Металл испытывается на прочность микроскопическим бриллиантом.

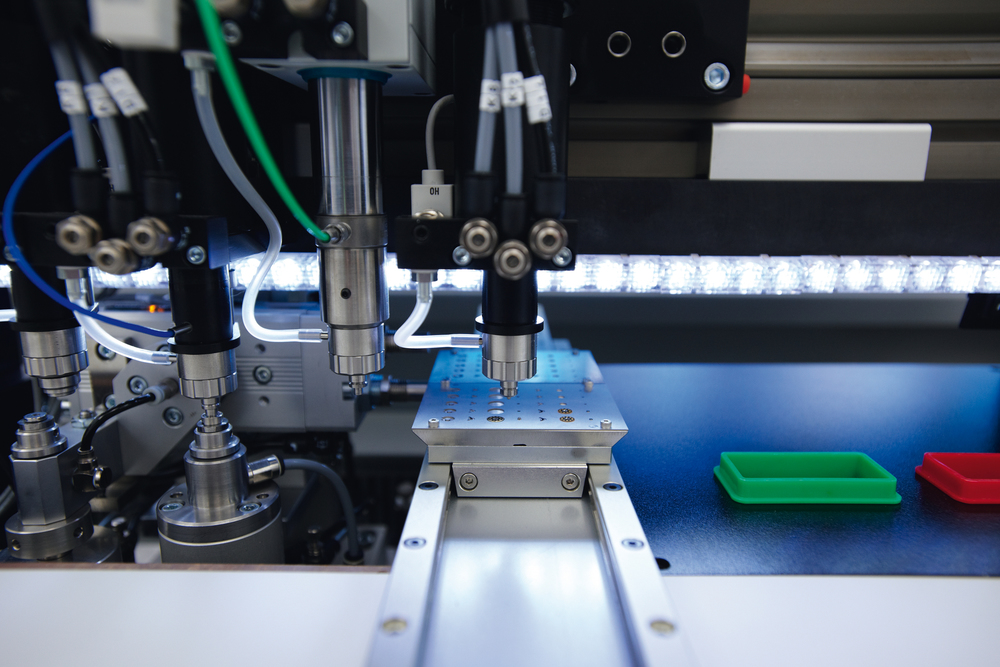

В конечной сборке часов применяется логистическая система, которая представляет из себя закольцованный конвейер, встроенный в столы часовщиков, по нему перемещаются чипованные контейнеры с разными деталями, поступающие на нужные столы, нужным мастерам. Эта система позволила избежать ручной переноски деталей и прочей суеты, она дает возможность производить до 200 калибров в день. Ее создал специалист из области медицины, который занимался созданием лабораторий анализа крови.

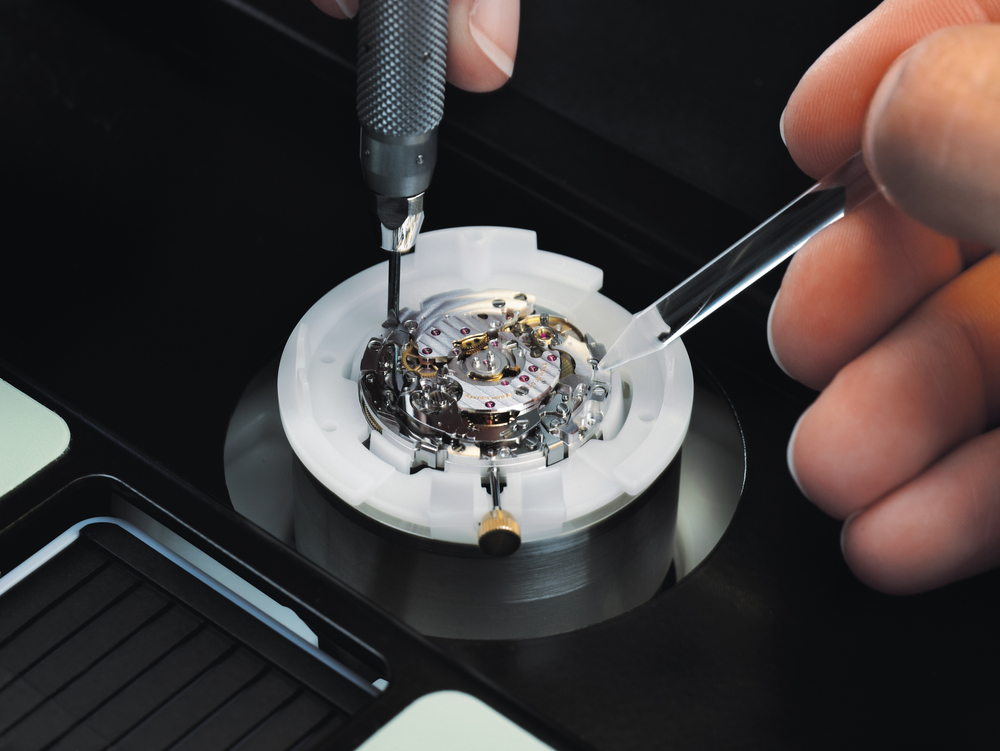

Линия оснащена оборудованием автоматического контроля, смазки и завода готовых калибров. Робот-акустик автоматически тестирует полностью заведенные механизмы в пяти позициях два раза за 24 часа. По итогам тестирования он присваивает каждому механизму таблицу отклонений и после этого калибр отправляется к хронометристу — опытному мастеру, осуществляющему его окончательную регулировку. Такой мастер срезает с балансового колеса материал, добиваясь нужной точности хода. Затем калибр тестируется COSC на соответствие высокому званию хронометра (компания сертифицирует таким образом абсолютно все механизмы с 1999 года).

Последним этапом становится сборка часов и их окончательное тестирование.

Текст: Chronoscope.ru

www.breitling.com

|

|